Prozessanalytische Technologie wird von der FDA als ein Mechanismus zur Entwicklung, Analyse und Kontrolle pharmazeutischer Herstellungsprozesse durch die Messung kritischer Prozessparameter definiert, die sich auf kritische Qualitätsmerkmale eines pharmazeutischen Wirkstoffs (API) auswirken (aus: Comprehensive Chirality, 2012).

PAT ist jedoch ein Konzept, das auf viele andere Produktionsprozesse angewendet werden kann, insbesondere in der chemischen Industrie und bei der Herstellung von Lebensmitteln und Getränken. Ian Clegg führt in Specification of Drug Substances and Products (Second Edition), 2020, PAT als einen “Überbegriff ein, der eine Reihe von Instrumenten umfasst und oft als wichtiger Bestandteil anderer innovativer Initiativen wie Quality by Design, Echtzeitfreigabe und kontinuierliche Herstellung angeführt wird.” PAT bringt verschiedene Disziplinen zusammen, was vermutlich eine der Intentionen des Leitfadens der Food and Drug Administration “PAT- A Framework for Innovative Pharmaceutical, Development, Manufacturing and Quality Assurance” war.

Daraus wird deutlich, dass verschiedene PAT-Ansätze verwendet werden können, um einen allgemeinen Überblick darüber zu geben, wie Prozesse konzipiert und kontrolliert werden können, um eine Optimierung und Qualitätsstabilität einer breiten Palette von Produkten zu erreichen. Die Prozessanalytik (PAT) nutzt eine Vielzahl von Instrumenten, wie z. B. spektroskopische und chromatografische Zusammensetzungsanalysatoren, stationäre Sensoren, automatisierte und statistische Datenanalyse und allgemeine Wissensmanagementmethoden. Alle diese Technologien und Methoden sind darauf ausgelegt, Informationen in Echtzeit oder nahezu in Echtzeit zu liefern. Da der Zweck der PAT darin besteht, die Sicherheit und Qualität der hergestellten Produkte zu verbessern, muss sie in die Bemühungen, die zu einer großtechnischen Produktion führen, einbezogen werden, z. B. in der frühen und späten Phase der Prozessentwicklung und des Prozess-Scale-ups. Die Anwendung der PAT-Methodik stellt einen technologischen und kulturellen Wandel in der Art und Weise dar, wie ein Unternehmen oder eine Branche an Entwicklung, Herstellung, Qualität und Sicherheit herangeht.

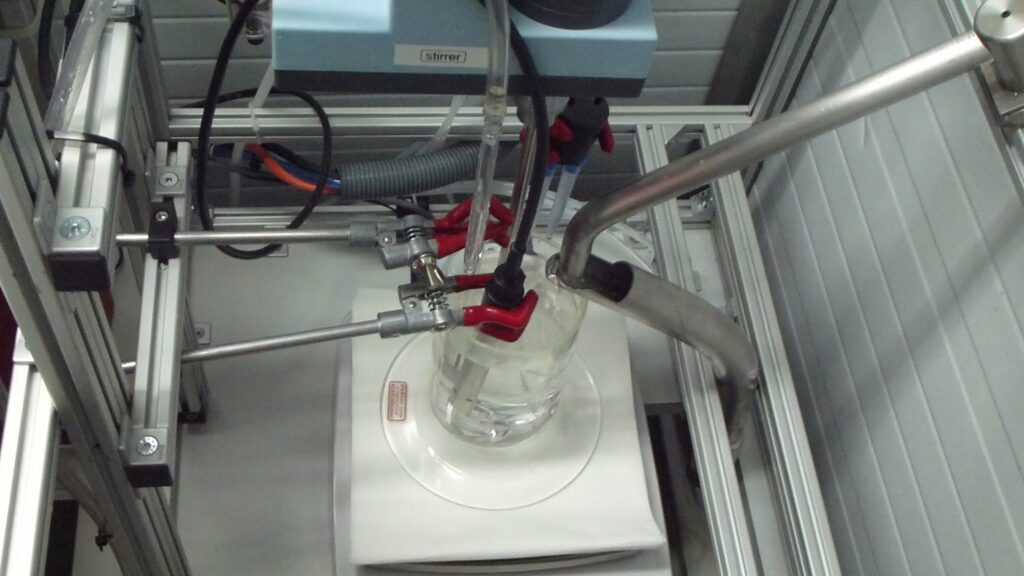

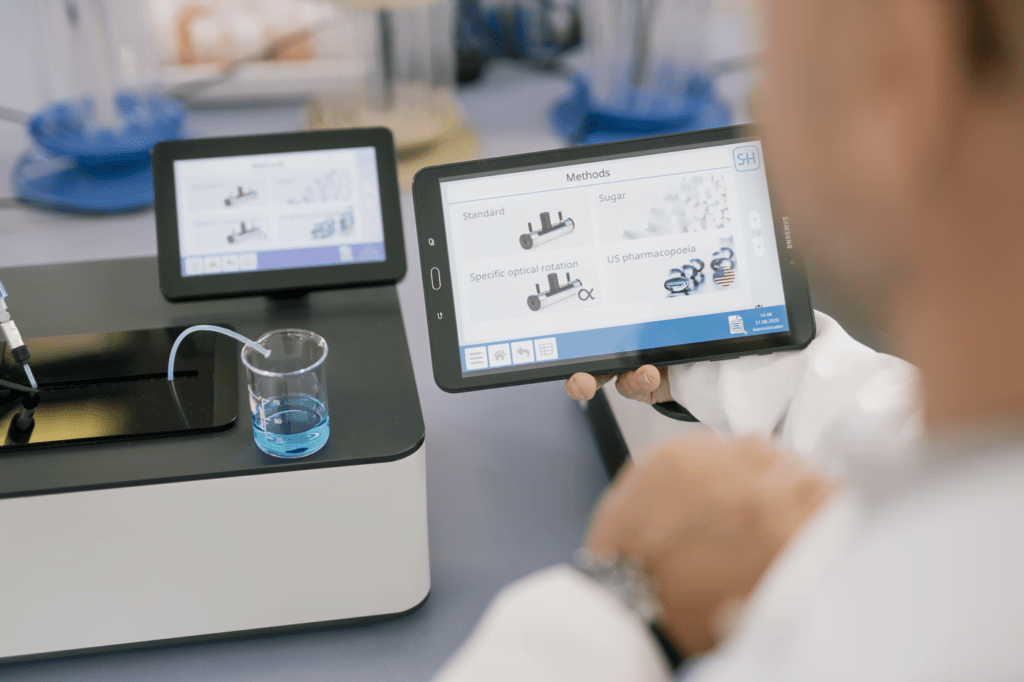

Das ist richtig: PAT ist heute ein wichtiger Trend in vielen Branchen. In den letzten zwanzig Jahren hat sich der Trend von der reinen Laborkontrolle der Chiralität und der Qualität zu integrierten Modellen in-line und on-line mit den Produktionsprozessen entwickelt. SCHMIDT + HAENSCH antwortet auf diese Trends, indem es alle Geräte, seien es Online-Automaten, Inline-Refraktometer oder Laborgeräte mit modernster Konnektivität ausstattet. Laborkontrollen sowie Inline- und Online-Messungen lassen sich nun intelligent in jeden Produktionsprozess einbinden, so dass Prozesskosten gesenkt, die Produkt- und Prozesssicherheit sowie die Hygiene erhöht, menschliche Fehler ausgeschlossen und Nacharbeiten vermieden werden können. Darüber hinaus beschleunigt die intelligente Messdatenintegration den Prozesszyklus, erleichtert die Akzeptanz und Einhaltung gesetzlicher Vorschriften und schafft insgesamt einen robusten Prozess, der zur Herstellung von Produkten führt, die auf Anhieb richtig sind.

PAT ist ein entscheidender Faktor im Wissensmanagement für kontinuierliche Prozessverbesserung und kontinuierliche Fertigung.

Wir bei SCHMIDT + HAENSCH bieten Echtzeit-In-line- oder Online-Analysen an, die folgende Technologien umfassen:

- In-Line-Refraktometer, Vollbereichs-, Hochleistungs– und Kompaktversionen unserer In-Line-Refraktometer

- Online-Automatisierung für die Zuckerfabrik und Trübungs- sowie Aschegehaltsanalyse

- Intelligente Labor-Prozess-Verbindungen mit Prozesskonnektivität und

- Das intelligente VariFamily-Labor, das im Austausch mit Inline-Refraktometern vergleichbare Daten liefert

- Echtzeitverbindung zwischen Labor und Prozessskontrolle